1688

おすすめ商品

1688

すべて

すべて

デジタル、パソコン

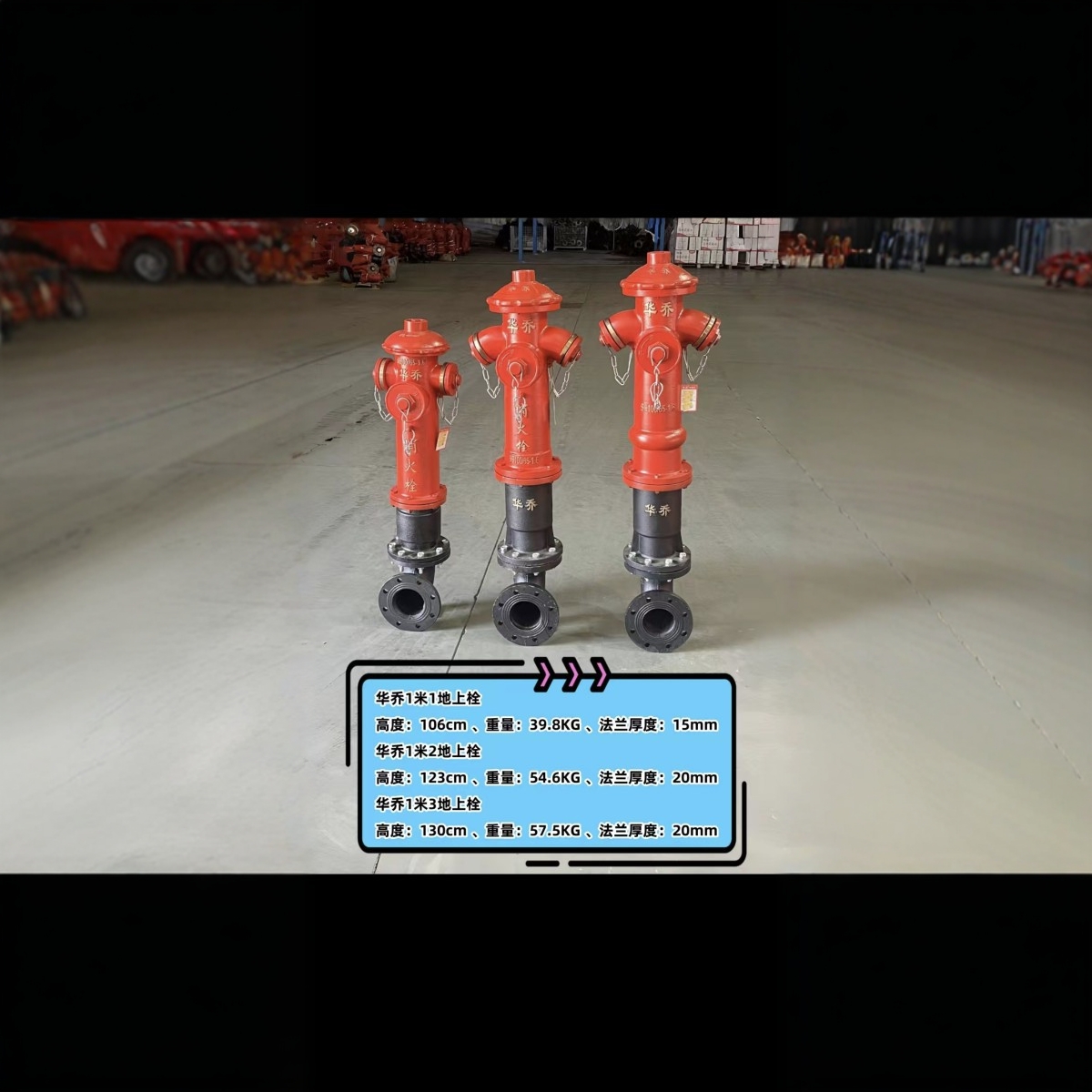

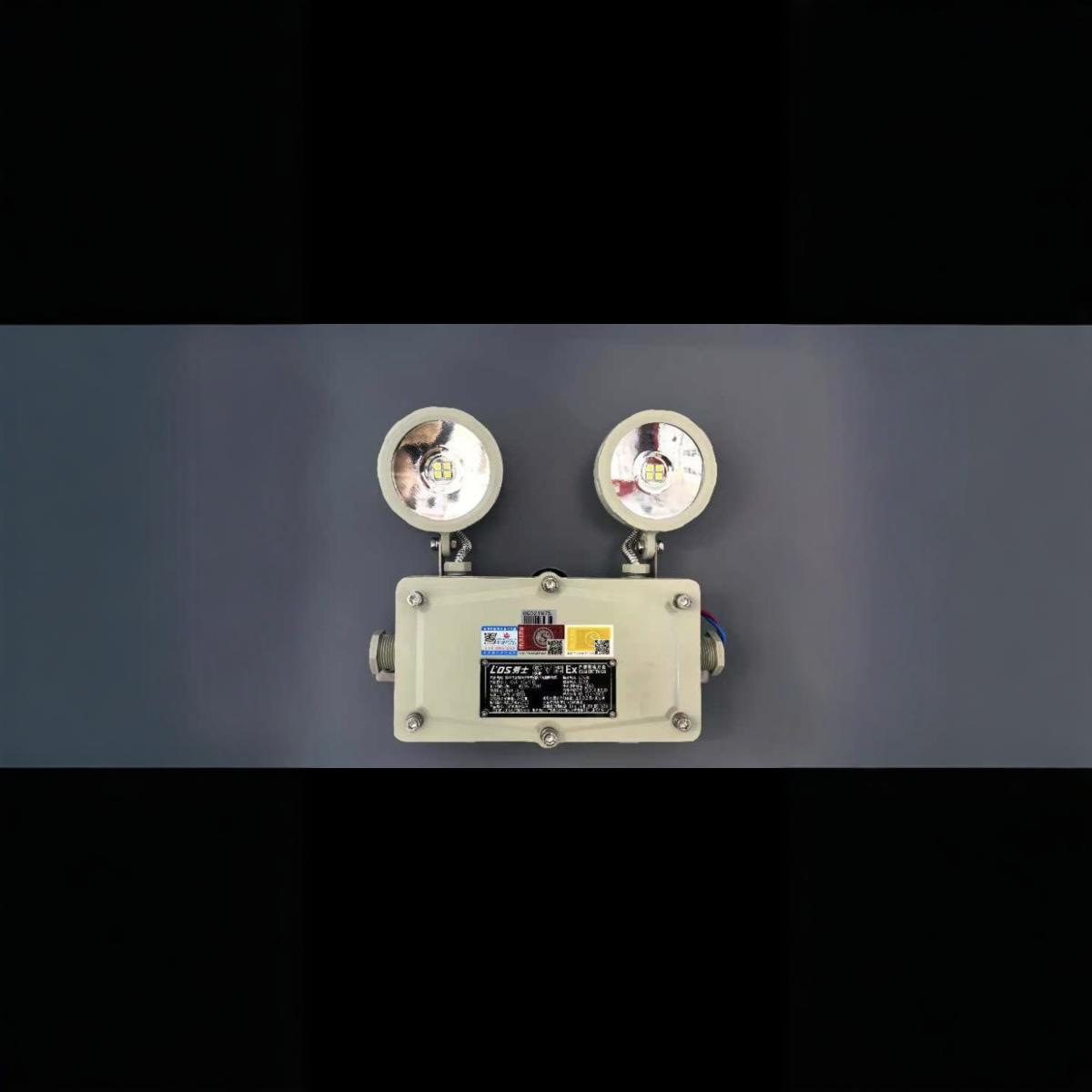

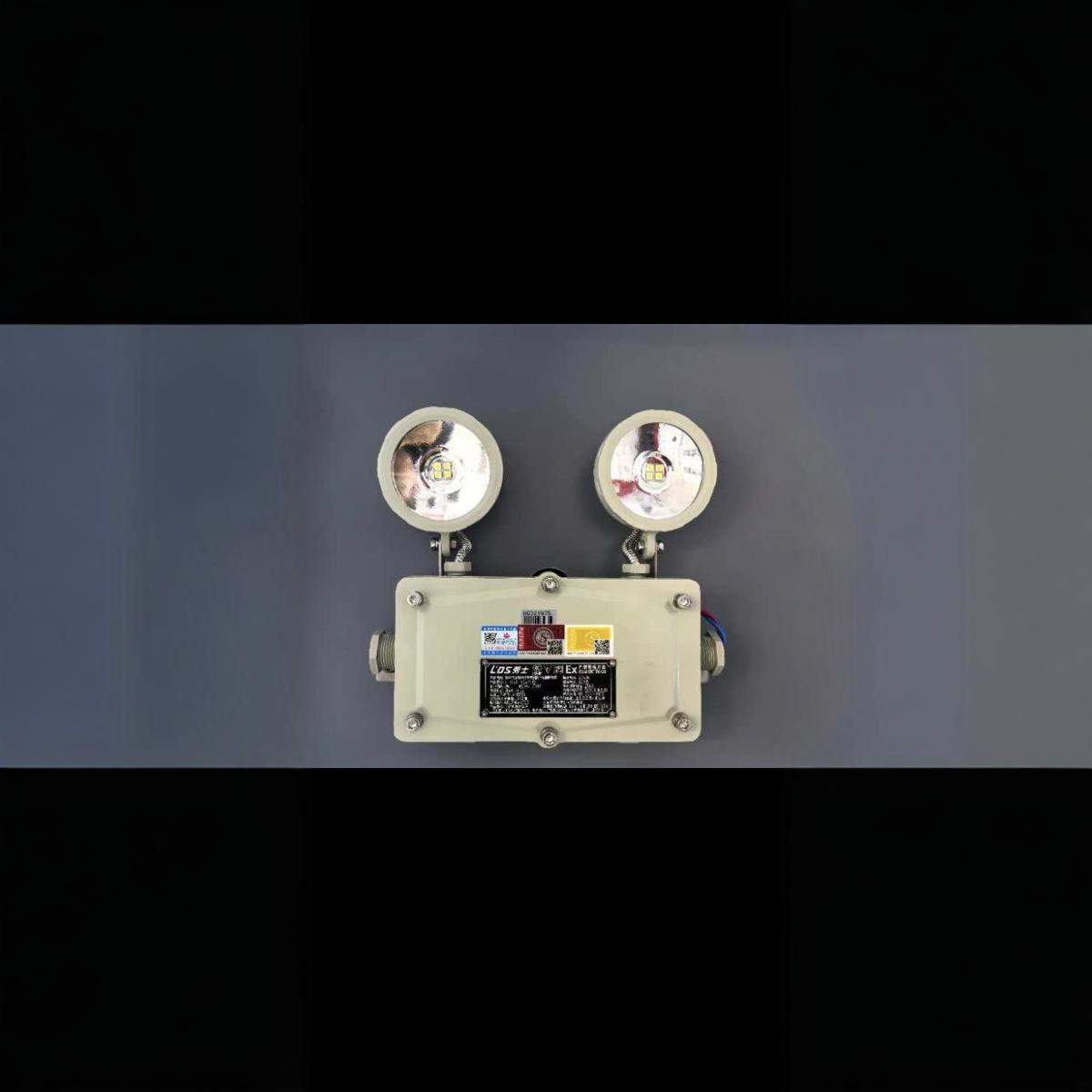

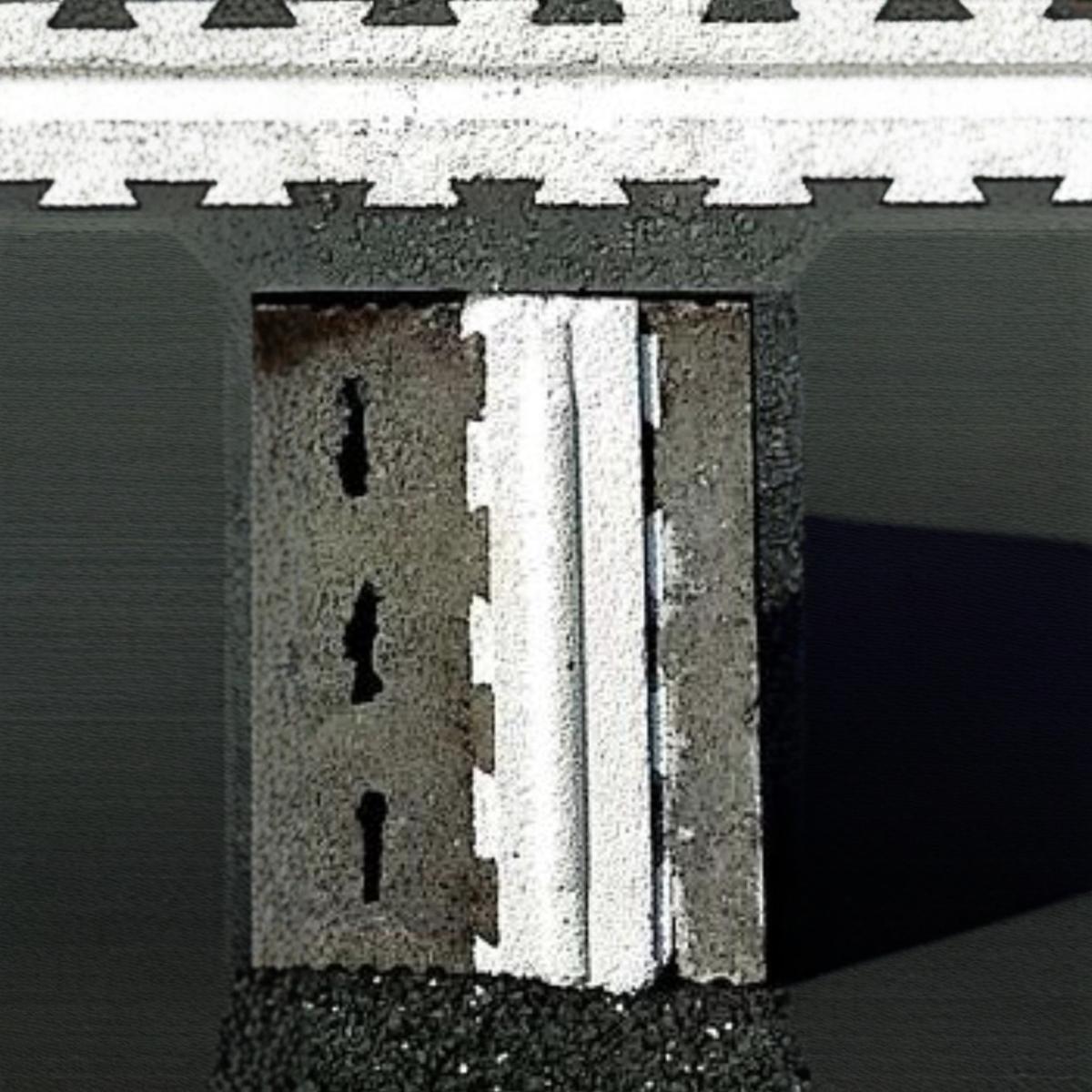

住宅建材

ホーム日用品

スポーツアウトドア

ファッションアクセサリー

オフィス用品、文化用品

パッケージ

ホームテキスタイル

子供服

下着

母子用品

おもちゃ

メンズファッション

レディースファッション

シューズ

レザーグッズ、バッグ

ペットと園芸

カー用品

スポーツウェア

個の保護/家清

日用調理器具

収納清掃用具

「B2meのご提案」

1688以外のサイト、現地商品市場から弊社が独自にリサーチした商品のご提案を行います。 また、お取り組み先にご覧頂きやすいように「G/M」が付いた品番はこちらから検索ください。

メニュー

1688